Comment établir un calendrier de maintenance préventive qui fonctionne vraiment

La maintenance préventive représente l'épine dorsale d'une gestion efficace des équipements lourds. Un calendrier de maintenance bien conçu ne se contente pas d'éviter les pannes coûteuses - il optimise les performances des machines, prolonge leur durée de vie et permet une planification budgétaire précise.

Créer un programme de maintenance préventive efficace nécessite une approche systématique qui va au-delà des recommandations génériques. Ce guide complet vous montre comment concevoir et mettre en œuvre un calendrier de maintenance adapté à votre flotte spécifique, vos conditions d'exploitation et vos besoins métier.

Étape 1 : Inventaire des équipements et évaluation de la criticité

La base de tout programme de maintenance efficace commence par une compréhension complète de votre flotte d'équipements :

- Identification complète des équipements (marque, modèle, numéro de série, année)

- Évaluation de l'état actuel et historique de maintenance

- Analyse de l'impact de la défaillance des équipements sur les opérations

- Évaluation du coût et de la disponibilité de remplacement

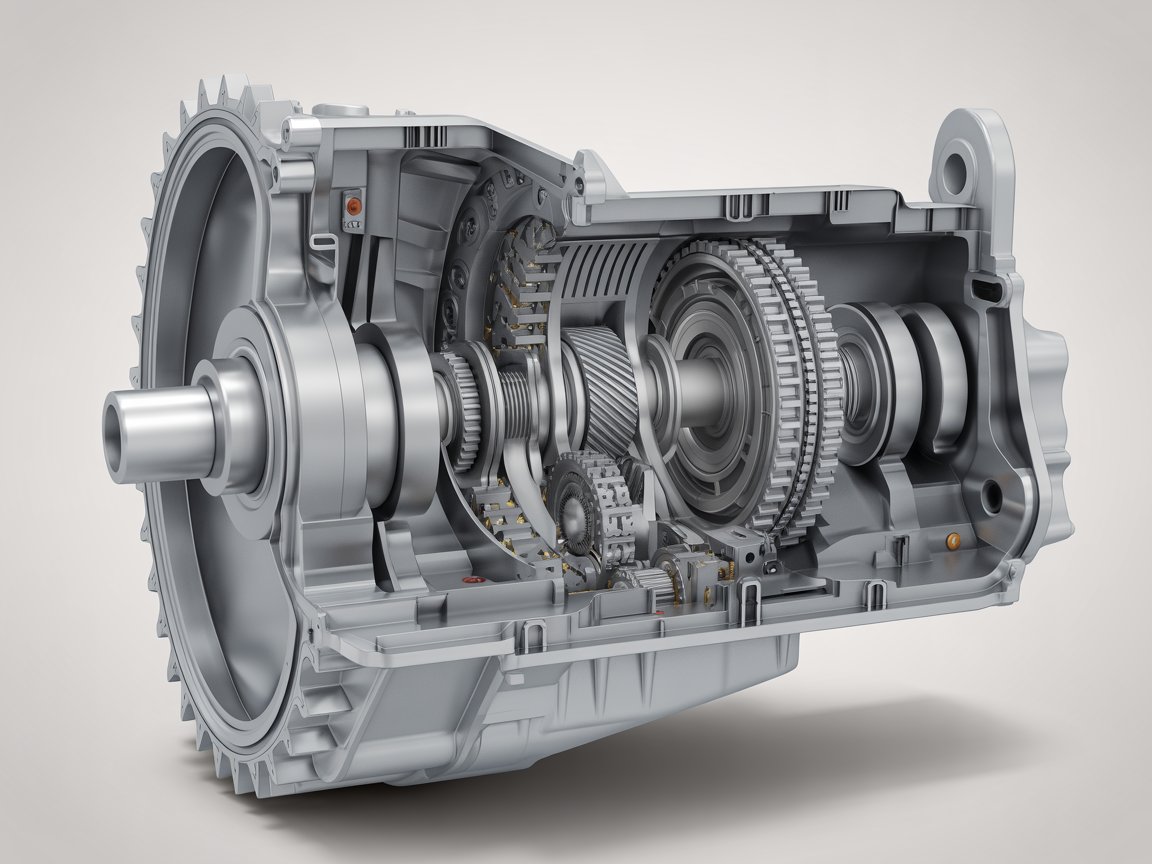

- Décomposition fonctionnelle du système (moteur, hydraulique, électrique, etc.)

Étape 2 : Définition des tâches de maintenance et des intervalles

Une fois vos équipements catalogués et priorisés, déterminez les interventions de maintenance spécifiques requises. Consultez les recommandations du fabricant comme point de départ, mais ajustez en fonction de vos conditions d'exploitation réelles, de l'historique des équipements et des données d'analyse des défaillances.

Types d'interventions à planifier :

- Inspections visuelles régulières : Contrôles quotidiens de sécurité et d'état

- Lubrification et graissage : Application planifiée de lubrifiants

- Remplacements périodiques : Filtres, fluides et composants d'usure

- Réglages et étalonnages : Réglage fin et alignement des systèmes

- Tests de performance : Contrôles diagnostiques et validation des systèmes

- Révisions majeures : Reconstitutions complètes des systèmes

"La maintenance préventive ne consiste pas seulement à suivre des calendriers - il s'agit de créer une approche systématique qui équilibre la fiabilité des équipements avec l'efficacité opérationnelle et le contrôle des coûts."

Expert en gestion de flotte

Étape 3 : Planification stratégique et programmation

Une programmation efficace de la maintenance nécessite d'équilibrer plusieurs facteurs incluant les demandes opérationnelles, la disponibilité des ressources et l'optimisation des coûts. Regroupez les tâches connexes de manière stratégique pour minimiser les temps d'arrêt tout en assurant un entretien complet des équipements.

Considérations clés de planification :

- Calendrier opérationnel : Alignez la maintenance avec les calendriers de production

- Allocation des ressources : Équilibrez la disponibilité des techniciens avec la charge de travail

- Gestion des pièces : Assurez la disponibilité des composants avant la maintenance planifiée

- Ajustements saisonniers : Modifiez les calendriers selon les conditions météorologiques et d'exploitation

- Réserves d'urgence : Planifiez la capacité pour les réparations inattendues

Étape 4 : Mise en œuvre et amélioration continue

Un programme de maintenance préventive réussi nécessite une mise en œuvre systématique, une documentation approfondie et un raffinement continu basé sur les résultats réels et les conditions changeantes.

Indicateurs clés de performance :

- Conformité au calendrier : Pourcentage de maintenance terminée à temps

- Disponibilité des équipements : Temps de fonctionnement opérationnel vs temps d'arrêt planifié

- Gestion des coûts : Coût de maintenance par heure d'exploitation

- Réduction des défaillances : Diminution des réparations non planifiées

- Durée de vie des composants : Durée de vie réelle vs attendue des composants

Outils technologiques pour la maintenance moderne

Tirez parti des outils modernes pour améliorer l'efficacité de votre programme de maintenance :

- Logiciels GMAO : Systèmes informatisés de gestion de la maintenance

- Surveillance des conditions : Analyse des vibrations, analyse d'huile, thermographie

- Applications mobiles : Collecte de données sur le terrain et mises à jour en temps réel

- Analytique prédictive : Optimisation des délais de maintenance basée sur les données

Construire une culture de maintenance

Le programme le plus sophistiqué échouera sans un engagement humain approprié. Formez votre équipe, communiquez les succès et créez des incitations pour les comportements de maintenance proactive. La maintenance préventive n'est pas seulement une fonction technique - c'est une stratégie d'affaires qui nécessite un engagement à l'échelle de l'organisation.